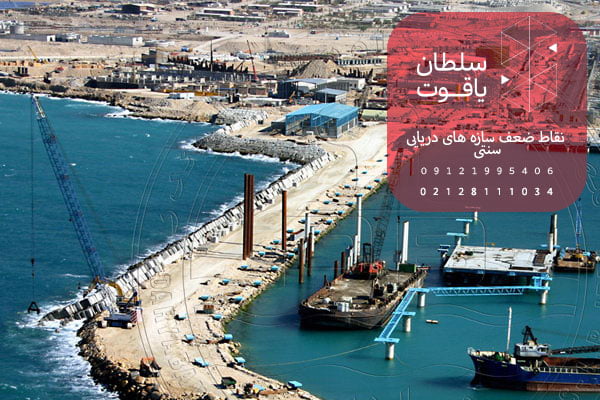

همزمان با توسعه حمل و نقل از طریق دریا، الزام ساخت سازه هایی در اطراف ساحل و فراتر از آن شدت گرفت. روز به روز بر تعداد این سازه ها که با اهداف مختلف همچون محافظت از سواحل، استخراج و تولید نفت و گاز از اعماق دریاها، پل ها و راه های ارتباطی، ایجاد فضای مناسب برای بارگیری و تخلیه بار کشتی ها و… تشکیل شدهاند، اضافه می شود. مصالح ابتدایی برای ساخت این سازه ها فلزات، بتن و چوب هستند؛ ولی با توجه به خاصیت خورندگی آب دریاها، عمر این مصالح بسیار کوتاه بوده و نیازمند صرف هزینه زیاد جهت جبران خسارت های ناشی از خوردگی می باشند. برای مقابله با این مشکلات، امروزه راهکارهای مدرن جهت مقاوم سازی سازه های دریایی سنتی و همچنین به کارگیری مصالح مدرن و دارای مقاومت بالاتر ارائه شده اند. اگر می خواهید با نقاط ضعف مصالح سنتی سازه های دریایی و راهکارهای مقاوم سازی آنها آشنا شوید تا انتهای مقاله را از دست ندهید.

انواع سازه های دریایی سنتی کدامند؟

در گذشته، مصالح اساسی برای ساخت سازه های ساحلی و فراساحلی شامل فلز، بتن و چوب بودند که مقاومت هر کدام در برابر اثرات فیزیکی و شیمیایی دریا متفاوت است. همزمان با گسترش به کارگیری کامپوزیت در ساخت سازه های فراساحلی، مقاومت این سازه ها در برابر آب شور دریا چند برابر شد. در ادامه به شرح جداگانه سازه های دریایی سنتی و نقاط ضعف آنها می پردازیم.

- سازه های فلزی

از جمله مشکلات در به کارگیری فلزات برای ساخت سازه های دریایی می توان به رسوب کردن، خوردگی و سوراخ شدن سطح فلزات در مجاورت با آب اشاره کرد.

رسوب کردن: میکروارگانیسم هایی مانند باکتری ها، قارچ ها و جلبک ها شروع به رسوب روی فلزات مجاور آب دریا کرده و می توانند مقدام مشکلات بزرگتر و مخربتری باشند. امروزه برای جلوگیری از این رسوبات، از پوشش حفاظتی سکوهای دریایی استفاده می کنند.

خوردگی: منظور از خوردگی در فلزات، عبارت است از واکنش های شیمیایی یا الکتروشیمیایی فلز با محیط اطراف و تبدیل آن به ماده غیرفلزی. منظور از فلز در این نوع سازهها Fe (آهن یا فولاد) یا Zn (روی یا زینک) است که در مجاورت عوامل تخریبگر محیطی مانند آبها یا اسیدها با آنها ترکیب شده و دچار خوردگی یا زنگزدگی می شوند. بروز خوردگی و زنگ زدگی در سازه های دریایی، عملکرد آنها را زیر سوال می برد.

عواملی که خوردگی فلزات در دریا را شدت می بخشند شامل نمک موجود در آب دریا، آلاینده هایی نظیر سولفات ها و گازهای آلاینده در مجاورت سکوهای استخراج نفت و گاز، دمای پایین آب در اعماق دریا، نیروی وارده آب در نقاط حداکثر و حداقل موج می باشند.

- سازه های بتنی

از بتن در ساخت تعداد زیادی از باراندازها، حوضچه های تعمیراتی، تیرها و پایه های پل، موج شکن ها و تونل های زیردریایی استفاده می شود. در صورتیکه از بتن، اصولی بهره برداری شود می تواند مصالح ساخت مناسبی برای سازه های دریایی برشمرده شود. مشکلات اساسی در به کارگیری غیراصولی بتن در سازه های دریایی شامل خوردگی میلگردهای کار گذاشته شده در بتن، تجزیه و تخریب بتن، سیکل های یخ زدن و آب شدن و تشکیل ترکیب اترینگایت و واکنش قلیایی – سیلیسی می باشند.

تخریب سازه های دریایی بتنی ممکن است ناشی از اثرات فیزیکی یا شیمیایی آب دریا بر روی آنها باشد. خوشبختانه تجزیه بتن توسط خودش منجر به آسیب وسیع به سازه های مدرن نشده است ولی به هر حال از بین رفتن و آسیب پوشش بتنی روی میلگردها، عامل اصلی تشدید خوردگی فولاد روی بتن است. اگر خوردگی زیاد شود درنهایت به فروریختگی یک قسمت یا کل سازه دریایی منجر می شود.

- سازه های چوبی

از سازه های چوبی مانند شناورها و لنج ها و پایه های چوبی تقریبا در کلیه سواحل و بنادر استفاده می شود. پوسیدگی شایعترین مشکل استفاده از این نوع مصالح در ساخت سازه های دریایی است. از جمله مشکلات دیگر تشکیل چوب چسب هایی مثل بالانوس ها و مارتزیا است که به سطح چوب می چسبند و در دراز مدت باعث تخریب فیزیکی آن می شوند. چسبیدن این چوب چسب ها به بدنه شناورهای چوبی، باعث جذب جلبک بیشتر روی چوب شده و در نهایت از بازده موتور محرکه آن می کاهد.

راهکارهای مقاوم سازی سازه های دریایی سنتی

همانطور که گفته شد سازه های دریایی با اهداف گوناگون و پراهمیتی مانند استخراج نفت و گاز از اعماق دریا ساخته می شوند. این سازه های ساحلی و فراساحلی به دلیل مجاورت دائمی با آب و خاصیت طبیعی خوردندگی آبها همواره در معرض شرایط محیطی مخرب قرار دارند و ممکن است طی چند سال دچار آسیب دیدگی شدید شده و مقاومت خود را از دست بدهند.

فرآیند ساخت سازه های دریایی مدرن به جای سازه های سنتی بسیار پرهزینه است؛ به همین جهت راهکارهای برای مقاوم سازی و استفاده مجدد از سازه های دریایی سنتی ارائه و به کار گرفته شده اند. این راهکارها به طور کلی شامل موارد زیر می شوند:

- بهسازی سازهای: شامل اقدامات جهت بازگرداندن مقاومت طرح اولیه یک سازه آسیب دیده می باشد.

- محافظت و کنترل خوردگی: این روش سبب بازگرداندن ظرفیت باربری اعضای خورده شده می شود.

- تعمیر بتن: شامل اقداماتی همچون تعمیر تیرها، ستونها و عرشه های بتنی و شمع ها آسیبدیده می باشد.

- تعمیر نشتی: این روش به جهت رفع نشتی لوله ها قرار گرفته بر بستر دریا مورد استفاده قرار می گیرد.

- محافظت نیرویی مانند نیروی انفجار: عملیات تقویت سازه های صنایع در برابر نیروهای خاص همچون بار انفجار، آتش سوزی و… در این روش انجام میگیرد.

مصالح کامپوزیتی، روشی مدرن برای ساخت سازه های دریایی

مصالح کامپوزیتی شامل آرماتورهای کامپوزیتی (FRP) و پروفیلهای پالتروژن به دلیل مزایای زیاد همچون استحکام و سبکی بالا، قیمت مناسب و قابلیت بالای جذب لرزه در صنعت ساختمان سازی از اهمیت ویژه ای برخوردار هستند.

آرماتورهای کامپوزیتی به دلیل مقاومت در برابر خوردگی، به عنوان یکی از مصالح نوین در ساخت سازه های دریایی مورد توجه قرار گرفته اند. طول عمر این مصالح بالا بوده و عمدتا در تقویت ستونهای بتنی سکوها، ساخت پلها و سایر سازههای آبی کاربرد دارند.

پروفیل های کامپوزیتی که به روش پالترون ساخته می شوند به دلایل مزایای بیشتر نسبت به نمونه های فلزی آن در ساخت انواع سازه های دریایی همچون پل های آبی و سازه های اسکله ای مصرف بالایی دارند؛ برخی از این مزایا عبارتند از:

- کاهش وزن نهایی سازه

- قیمت اولیه مناسب

- عمر کاربردی بالا

- سهولت نصب و کاربری

- عدم نیاز چندان به تعمیر

برای بهرهمندی از مشاوره رایگان ترخیص کالا با متخصصان ترخیصکار و همکاری با شرکت سلطان یاقوت میتوانید با شمارههای زیر تماس حاصل بفرمایید:

تلفن های تماس: 09121995406 – 02128111034